Skôr ako sa pustíme do tlače modelov, musíme si uvedomiť, kde sú hranice použitej technológie. Vyhneme sa tým prehnaným očakávaniam a najmä následným sklamaniam.

Na úvod trochu filozofovania

Keď som hľadal po internetoch informácie o 3D tlači v súvislosti so železničným modelárstvom, bol som prekvapený, ako málo ich je. Existujú pokusy staršieho dáta, kde výsledky neboli veľmi uspokojivé – podľa existujúcej fotodokumentácie oprávnene. Zdá sa, akoby vznikol všeobecný dojem o nevhodnosti tejto technológie a nikto sa jej seriózne nevenuje. I zameranie bolo pomerne jednostranné – viac-menej vždy išlo o pokus vytlačiť model lokomotívy (často prostredníctvom externého dodávateľa) a toto je zrejme najcitlivejšia oblasť, najmä čo sa týka detailnosti a kvalitné prevedenie lokomotívy je zrejme aj otázkou prestíže.

Úprimne povedané, často mám pocit, že neúspechy sú prijímané s úľavou (nechcem povedať že priam potešením). A tomu už vôbec nerozumiem.

3D tlač technológiou FFF má isté fyzické obmedzenia, vyplývajúce z techniky tlače. Tieto obmedzenia majú zásadný vplyv na kvalitu výsledného produktu a tým aj na jej použiteľnosť. Závisí na konkrétnom človeku, akú mieru „nedokonalosti“ chce či vie akceptovať. Dovolím si upozorniť, že v našom prípade ide o „nedokonalosti“ v jednotkách až desiatkach mikrometrov. Nedokonalosti, ktoré sú viditeľné pri bližšom pohľade, avšak pri pohľade na celok poľahky ujdú pozornosti.

Našim cieľom je nájsť najlepší spôsob tlače rôznych komponentov. Uvedomujeme si všetky obmedzenia a nedostatky a pokúšame sa nájsť spôsob, ako ich obísť a dopracovať sa k čo najlepšiemu výsledku. Vylepšenia – tmelenie, brúsenie – sú samozrejme možné a nič nebráni kombináciám s inými technológiami. 3D tlač môžeme využiť napríklad na vytvorenie geometricky presného v útrobách modelu schovaného skeletu, ktorý sa doplní dielmi s kvalitnou povrchovou úpravou.

Nakoniec sme dospeli k záveru, že v našom prípade technológiu budeme priznávať – to asi najlepšie korešponduje s našim zámerom vytlačiť si celé koľajisko. Tak ako je na modeloch z LEGO kociek vidno, z čoho sú postavené, tak nech je na tlačenom modeli vidno, že je tlačený.

Či si niekto z nášho úsilia niečo vyberie a použije, je každého osobná voľba. A komu výsledky nepáčia, tak samozrejme môže ostať pri tradičných metódach..

Ale poďme už k veci.

Na čom tlačíme

Tlačiareň, ktorú máme k dispozícii je jedna z najlacnejších čínskych stavebníc – Sunhokey Prusa i3 2015. Viac o tejto tlačiarni nájdete na www.bastl.sk. Po pár úpravách (asi za €20) a dokúpení ďalších extruderov a malých trysiek táto tlačiareň dáva veľmi dobré výsledky. V súčasnosti trochu trpí nekvalitou ložísk (na fotografiách v najbližšom období to bude vidno ako mierne zvlnenie na bočných stenách), ale na odstránení sa pracuje.

Z čoho tlačíme

Najvhodnejším materiálom pre tlač malou tryskou je PLA. Ostatné materiály – ABS, PET – nemajú dostatočne nízku viskozitu, aby sa hmota cez malú trysku vytláčala rovnomerne.

Dôležitá je aj kvalita materiálu. Najlacnejšie a najdostupnejšie v našich zemepisných šírkach sú struny značky Plasty Mladeč alebo Průša Research (čo je podľa mňa ten istý plast). No a struny obidvoch značiek sú nepoužiteľné. Hlavným problémom je extrémne tvorenie vlákien. Model tlačený z týchto plastov vyzerá ako porastený pavučinou a drobné detaily – vplyvom ťahu vlákien – môžu byť deformované.

Lepšou voľbou sú struny od fillamentum.com. Nevytvárajú toľko vlákien, avšak vytlačený model je veľmi tvrdý a nepružný.

Avšak najlepšie výsledky dosahujeme so strunami z Číny: predávajú sa pod značkou Createbot a dajú sa identifikovať podľa cievky, ktorá je z boku štvorčekovaná. Taktiež nevytvárajú veľa vlákien a model sa subjektívne zdá byť o niečo pružnejší ako z materiálov od fillamentum.com.

Z dôvodu dostupnosti rôznych farieb používame ako struny od fillamentum.com, tak aj čínsky Createbot.

Základné rozlíšenie

Základné rozlíšenie je v podstate dané veľkosťou trysky, Tryskou je daný priemer vytláčaného vlákna a tým aj minimálny rozmer detailu. V súčasnosti je (reálne) zohnateľná tryska s priemerom 0.2mm, čo znamená v merítku TT asi 2.5 centimetra pre jednotlivú čiaru. Pokiaľ ide o výstupky na bočných stenách v horizontálnom smere, dosiahnuteľná presnosť je 0.4mm (5 centimetrov), keďže výstupky sú tlačené ako výbežok v tvare písmena U.

Je možné skúsiť zvýšiť presnosť oklamaním tlačiarne – napríklad nastaviť veľkosť trysky na 0.15mm, čo spôsobí že tlačiareň bude dávkovať menej hmoty. Môže to fungovať, avšak chovanie je závislé od kvality filamentu – pokiaľ nemá vhodnú konzistenciu a vlákno nie je rovnomerné, výsledky – hlavne kvalita povrchu – nebudú dobré.

Trochu lepšie sme na tom v prípade osi Z. Hrúbku vrstvy je možné nastaviť priamo ako parameter. Pri tryske 0.2mm vieme spoľahlivo tlačiť vrstvy od 50µm do 150µm. Samozrejme je potrebné si uvedomiť, že čím je vrstva tenšia, tým dlhšie trvá tlač.

Rozlíšenie 0.2mm a vrstva 50µm sa dá poľahky dosiahnuť pri tlači z PLA. Pri použití ABS alebo PET je prakticky použiteľné minimum 0.3mm tryska a hrúbka vrstvy 150µm.

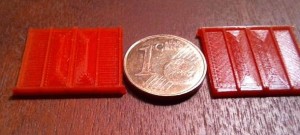

Šikmé plochy

Šikmá plocha

tlačená nazvislo

Šikmá plocha

tlačená naplocho,

(hrúbka vrstvy 100µm)

Šikmá plocha

tlačená naplocho,

(hrúbka vrstvy 50µm)

Šikmé plochy sú miestom, kde sa najvýraznejšie prejaví technológia tlače. Pokiaľ je sklon veľmi mierny získa povrch vzhľad postupne priliepaných vrstiev – vyzerá ako vrstevnice na mape. Vzhľad je aj pre nenáročné oko neakceptovateľný. Dodatočné tmelenie a vyrovnávanie je pomerne komplikované, najmä u PLA, ktoré je po vytlačení veľmi tvrdé (skoro ako sklo) a navyše tmely na ňom nedržia veľmi dobre.

Šikmé plochy pod ostrým uhlom majú podstatne lepší vzhľad, ktorý sa nelíši od zvislých stien.

V prípade že potrebujeme vytlačiť model so šikmými plochami je vhodné zvoliť orientáciu tak, aby steny boli pod ostrým uhlom. Ak sa táto požiadavka nedá splniť, tak je lepšie model rozdeliť na viac častí a šikmé plochy vytlačiť na zvislo.

Ďalšou možnosťou je zmenšiť hrúbku vrstvy. Treba si ale uvedomiť, že zmenšenie hrúbky vrstvy výrazne predĺži čas tlače.

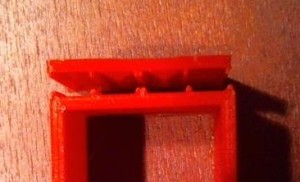

Ostrosť hrán

Ostrosť hrán je ďalšia vlastnosť, závislá na orientácii modelu. V rovine XY nie je možné dosiahnuť veľkú ostrosť hrán – hrany sú zaoblené. Podstatne vyššiu ostrosť dokážeme dosiahnuť v smere osi Z. Preto je pri tlači potrebné zvoliť vhodnú orientáciu, prípadne model rozdeliť na niekoľko častí.

Ostrosť hrán by bolo možné v niektorých prípadoch zvýšiť aj v rovine XY, ak by sme zmenili spôsob nadväzovania vlákien na hranách, avšak takéto úpravy sú nad rámec štandardnej prípravy 3D modelu – úpravy by vyžadovali manuálne úpravy vygenerovaného G-kódu.

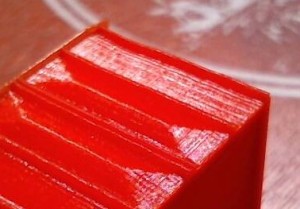

Hladkosť povrchu

Bočné steny majú jemnú štruktúru, ktorej drsnosť závisí od hrúbky vrstvy. Pri hrúbke 50 µm majú jemnú zamatovú štruktúru. Vodorovné povrchy sú poznamenané jemnou kresbou, ako je vlákno ukladané.

Existujú metódy ako viditeľnú kresbu zjemniť: naparenie, resp. kúpeľ v rozpúšťadle. U ABS je to jednoduché – rozpúšťadlom je acetón, dostupný v každej drogérii. S PLA je to trochu ťažšie – THF (tetrahydrofuran) nie je príliš dostupný.

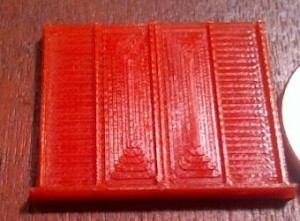

Štruktúrovaný povrch

Slušny štrukturovaný povrch v rovine XY – v rámci presnosti tlačiarne – je možné dosiahnuť pokiaľ je v rovine a má lineárnu štruktúru – napríklad podlaha alebo bočnice z dosiek. Trochu horšie sme na tom v prípade dierkovaného povrchu – tu úspech závisí od toho, ako slicer vygeneruje G-kód: pokiaľ sa tlačí dlhými súvislými ťahmi, výsledok môže byť pomerne slušný; pokiaľ je tlač prerušovaná, tak sa kvalita výrazne zhoršuje. Pri návrhu treba vziať do úvahy aj okrajovú nepresnosť a rozmery otvorov príslušne upraviť.

Trojrozmerné jemné štruktúry sú prakticky nevytlačiteľné.

Zjednodušene sa dá povedať, že akékoľvek štruktúra, ktorá sa dá vytlačiť jedným ťahom, je tlačiteľná s dobrým výsledkom. Pokiaľ je treba extrudovanie prerušovať, prípadne hlavu presúvať z miesta na miesto, výsledky sa rapídne zhoršujú.

Pokiaľ potrebujeme povrchové štruktúry, ktoré sú ťažko vytlačiteľné, môžeme na tlačenom modeli vynechať otvor, pridať zahĺbenie či naznačiť otvory a pre štruktúry využiť inú technológiu (napríklad leptanú mriežku).

Malé detaily

Vieme tlačiť detaily v rozmeroch zhruba od 1mm. Napríklad krúžok hrúbky 0.4mm o priemere 1.5mm aj s háčikom (držiak na návestidlo). Je ťažko zadefinovať nejaké pravidlá. Vo všeobecnosti ale platí, že je lepšie drobné predmety „kresliť“ po podložke ako ich ťahať do výšky.

Najväčším problémom u malých detailov je nanášanie ďalšej vrstvy na nestuhnutú predošlú vrstvu. V takomto prípade sa detail alebo malý predmet deformuje. Prídavné chladenie obvykle nestačí. Riešením je tlačiť niekoľko drobných predmetov naraz a umiestniť ich na podložku v dostatočnej vzájomnej vzdialenosti (poznámka na okraj: treba ich umiestniť tak, aby hlava pri prechode z ľubovoľného predmetu na iný neprechádzala ponad žiaden predmet; vhodný je trojuholník, štvorec, päťuholník, nevhodné je umiestnenie v rade alebo do matice). Takéto rozmiestnenie dá šancu hmote pred nanesením ďalšej vrstvy vychladnúť.

Pokiaľ sú detaily umiestnené na väčšom celku je vhodnejšie tlačiť ich zvlášť a na celok ich prilepiť.

Rozmerová presnosť

Rozmerová nepresnosť na okrajoch alebo v otvoroch je bežný problém 3D tlače. Znamená to, že model je na okrajoch o málo väčší – zhruba o 1/3 až 1/2 hrúbky trysky. Táto nepresnosť je daná roztláčaním vlákna. Softvérové kompenzácie pomáhajú tento problém riešiť s neveľkým úspechom. Pokiaľ táto nepresnosť predstavuje problém, je potrebné model upraviť tak, aby s touto nepresnosťou na okraji rátal. Našťastie je rozmerová odchýlka konštantná, takže kompenzácia nepredstavuje problém.

Podobná situácia je o otvorov, najmä u kruhových dier. Tu sa k tomu pridáva ešte „zaťahovanie“ otvorov, ktoré je u malých priemerov výraznejšie. Takisto túto nepresnosť je možné kompenzovať úpravou modelu, avšak nie je možné stanoviť jednoduché pravidlá. Najlepšie je pripraviť malý model s otvormi príslušných rozmerov a na ňom korekcie doladiť.

Dokončovacie práce

Pokiaľ model navrhneme a vytlačíme správne, dokončovacie práce by mali byť obmedzené na minimum:

- odstránenie artefaktov, ktoré vyniknú pri presune hlavy; tieto artefakty majú podobu krátkej tyčinky, zľahka nalepenej na povrch. obvykle sa dajú odlúpnuť nechtom. (Tieto artefakty sa dajú obmedziť rozdelením modelu na viac samostatne tlačených častí, aby sa hlava nemusela premiestňovať)

- úprava otvorov, ktoré sú menšia vplyvom okrajovej nepresnosti

- nástrek fillerom albo surfacerom na zakrytie povrchovej štruktúry

Pokiaľ si vytlačený model žiada náročnejšie dopracovanie, tak sme niekde spravili chybu a je lepšie model upraviť tak, aby výsledný výtlačok dosiahol kvalitu nevyžadujúcu použitie dláta a motorovej píly.